Diseño Preliminar de Serpentines de Calentamiento de Fondo; Caudal, Diámetro, Longitud y Caída de Presión

Ing. José Félix Acevedo B.

5/13/20254 min leer

1. Introducción

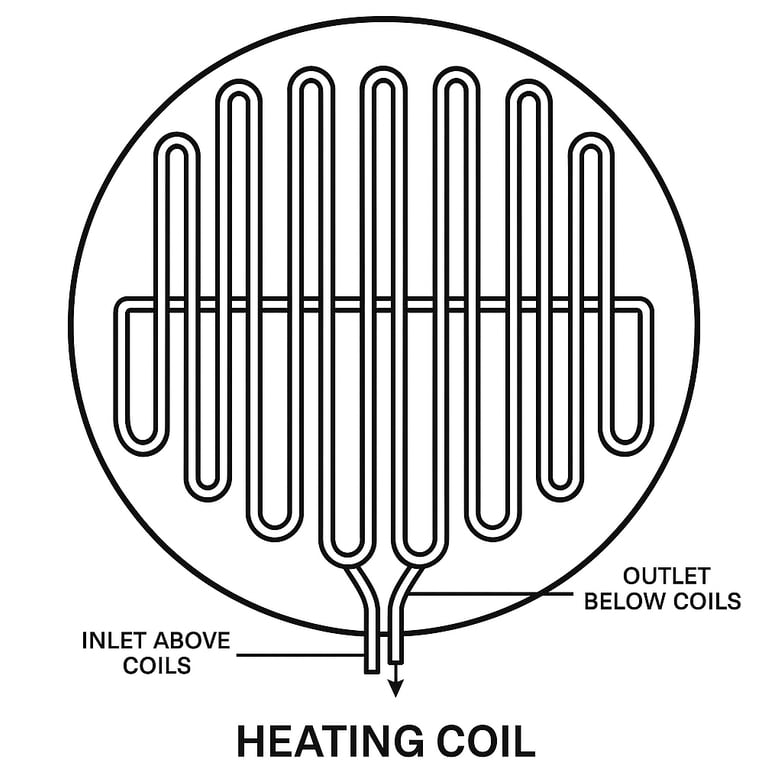

En el diseño de sistemas de calentamiento para tanques de almacenamiento de fluidos viscosos, el serpentín ubicado en el fondo del tanque cumple una función esencial para mantener el producto dentro del rango de temperatura operativa. Este blog presenta una guía práctica para pre-dimensionar estos serpentines cuando ya se ha calculado el heat duty, abordando el cálculo del caudal requerido, el diámetro interno, el área de transferencia, la longitud estimada y la caída de presión, según el tipo de fluido de calentamiento: vapor saturado, aceite térmico o agua caliente.

2. ¿Qué parámetros necesitamos conocer?

Antes de iniciar los cálculos, es fundamental conocer:

Q (Heat Duty): La carga térmica necesaria para mantener o elevar la temperatura del producto.

Temperatura del producto y temperatura del fluido de calentamiento.

Propiedades físicas del fluido de calentamiento, como viscosidad, conductividad térmica, calor específico y densidad.

Condiciones operativas: presión de operación, temperatura máxima del serpentín, y posibles restricciones de espacio.

3. Cálculo del Flujo Másico del Fluido Caliente.

Para aceite térmico y agua caliente:

ṁ = Q / (Cp ⋅ ΔT)

Donde:

ṁ: Flujo másico del fluido de calentamiento [kg/s]

Q: Carga térmica requerida [W]

Cp: Calor específico del fluido [J/kg·°C]

ΔT: Diferencia de temperatura entre entrada y salida del fluido caliente [°C]

Valores típicos:

Para el agua caliente, el Cp es aproximadamente 4180 J/kg·°C.

Para aceites térmicos como Therminol o Dowtherm, el C varía entre ≈ 1800 y 2400 J/kg·°C.

La diferencia de temperatura usada comúnmente es de 10 a 20 °C para aceite térmico, y de 5 a 15 °C para agua caliente.

Fuente: Eastman Therminol Technical Guide, Perry’s Chemical Engineers’ Handbook

Para vapor de agua:

En este caso, al tratarse de un proceso isotérmico (condensación a temperatura constante), se aplica:

🔎 Nota técnica: Esta fórmula para vapor asume flujo monofásico antes de la condensación. En la práctica, parte del serpentín puede operar en régimen bifásico si el vapor condensa antes de salir. Para un prediseño conservador, puede asumirse que la mayor parte del serpentín opera en flujo de vapor.

ṁ = Q / λ

Donde:

λ: Calor latente de condensación [J/kg], típicamente 2,257,000 J/kg at 100 °C

Fuente: IAPWS Steam Tables (2021)

4. Cálculo del diámetro interno de la tubería

Vm = ṁ / ρ

Di = [4 ⋅ Vm / (π ⋅ v)]^1/2

El número de Reynolds también debe ser verificado para asegurar flujo turbulento:

Re = ρ ⋅ v ⋅ Di / μ (flujo turbulento Re>4000)

Donde:

Vm: Flujo volumétrico [m³/s]

ṁ: Flujo másico del fluido de calentamiento [kg/s]

ρ: Densidad del fluido [kg/m³]

Di: Diámetro interno [m]

v: Promedio de velocidad [m/s]

μ: Viscosidad [Pa·s]

📌 Las velocidades recomendadas para el diseño de serpentines permiten mantener flujo turbulento, minimizar incrustaciones y optimizar la transferencia térmica:

Para agua caliente: entre 1.0 y 2.5 m/s (fuente: Perry’s Chemical Engineers’ Handbook, 8ª ed.).

Para aceite térmico: entre 0.5 y 1.5 m/s (fuente: Coulson & Richardson’s Chemical Engineering Design, Vol. 6).

Para vapor saturado: entre 10 y 35 m/s (fuente: Crane Technical Paper No. 410, Flow of Fluids).

En la práctica industrial, los serpentines se fabrican usualmente con tuberías de acero al carbono o acero inoxidable. Los diámetros nominales típicos varían con el tipo de fluido y el requerimiento térmico:

En serpentines para vapor de agua, aunque se utilizan comúnmente tuberías de 1" y 1.5", es frecuente ver diámetros mayores a 1.5" cuando se requiere menor caída de presión o mayor capacidad térmica.

En serpentines para aceite térmico y agua caliente, es habitual usar tuberías de 2", 2.5" e incluso mayores de 3", especialmente en tanques de gran volumen o cuando se necesita minimizar las pérdidas de carga.

Esta decisión influye en la longitud final del serpentín, en la eficiencia térmica del sistema y en la facilidad de mantenimiento posterior.

5. Diferencia Media Logarítmica de Temperatura (LMTD)

ΔTlm = [(Thi−Tco)−(Tho−Tci)]/ln[(Thi−Tco)/(Tho−Tci)]

Donde:

Thi: temperatura de entrada del fluido caliente

Tho: temperatura de salida del fluido caliente

Tci: temperatura de entrada del producto

Tco: temperatura de salida del producto

6. Área de transferencia y longitud del serpentín

A = Q / (U ⋅ ΔTlm).

L = A ⋅ (1 + SF) / (π ⋅ Do)

Donde:

Q: Carga térmica [w]

U: Coeficiente global de transferencia de calor [W/m²·°C]

ΔTlm : Diferencia media logarítmica de temperatura [°C]

A: Área de transferencia de calor [m²]..

SF: Factor de Seguridad (10%)

L: Longitud de la tubería del serpentín [m].

Do: Diámetro externo de la tubería del serpentín [m].

Coeficientes de transferencia de calor globales típicos U:

Vapor de agua: 400–800 W/m²·°C

Aceite térmico: 150–400 W/m²·°C

Agua caliente: 300–600 W/m²·°C

Fuente: Kern, Perry’s, Coulson & Richardson

7. Cálculo de la caída de Presión

Para aceite térmico y agua caliente (Darcy-Weisbach):

ΔP = f ⋅ L ⋅ ρ ⋅ v^2 / (2 ⋅ Di)

Donde:

ΔP: Caída de presión [Pa]

f: factor de fricción

L: Longitud de tubería [m]

Di: Diámetro interno de la tubería [m]

ρ: Densidad [kg/m³]

v: velocidad [m/s]

Fuente: Crane Technical Paper No. 410

Caídas de presión típicas permitidas:

Agua caliente: ≤ 0.5 bar

Aceite térmico: ≤ 1.0 bar

Para vapor de agua:

ΔP = 0.6753×10^6 ⋅ ṁ^2 ⋅ L ⋅ (1+91.4/Di) / (ρ ⋅D^5)

Donde:

ṁ: Flujo de masa de vapor [kg/hr]

Di: Diámetro interno de al tubería [mm]

ρ: Densidad del vapor [kg/m³]

L: Longitud de la tubería [m]

Fuente: Kern, D.Q. – Process Heat Transfer, McGraw-Hill (1950)

Condiciones de aplicación: vapor turbulento, antes de la condensación, tubería horizontal, rugosidad estándar del acero al carbono.

Caída de presión recomendada: ≤ 0.3 bar

8. Notas de Diseño

Si la caída de presión resultante es demasiado alta, o si la longitud del serpentín es excesiva, es recomendable:

Aumentar el diámetro del tubo para reducir la velocidad y fricción.

Recalcular el heat duty considerando un mayor espesor de aislamiento térmico.

Utilizar un aislante con menor conductividad térmica para reducir las pérdidas y, por lo tanto, la demanda de energía.

9. Conclusión

El diseño de serpentines de calentamiento de fondo es una tarea crítica que integra transferencia de calor y dinámica de fluidos. Un dimensionamiento robusto —basado en unidades coherentes, verificación del régimen de flujo y control de la caída de presión— garantiza un sistema eficiente, seguro y rentable. Ajustar los parámetros según el tipo de fluido y la calidad del aislamiento permite lograr soluciones optimizadas en desempeño, costo y mantenibilidad.

Detalles

INGENIERÍA

info@aceinteca.com

WhatsApp +58 416 6289796

© 2024. All rights reserved.

Información técnica sobre equipos para tanques cortesía de World Bridge Industrial Co. Ltd.

Información técnica sobre dispositivos de protección de tanques cortesía de Korea Steel Power Corp

Información técnica sobre tanques atornillados cortesía de Center Enamel

Escaleras Rodantes para Techos Flotantes

Techos Suspendidos pra tanqeus Refrigerados

Accesorios para Tanques Atornillados