Accesorios para Tanques Verticales API 650 Pernos de Anclaje y Sillas de Anclaje

Ing. José Félix Acevedo B.

10/5/20259 min leer

1 Introducción

En los tanques de almacenamiento construidos bajo la norma API Standard 650 – Welded Tanks for Oil Storage, el sistema de anclaje es fundamental para garantizar la estabilidad estructural frente a cargas externas como viento, sismo o presión interna. Este sistema se compone principalmente de dos elementos:

Pernos de anclaje (anchor bolts)

Sillas de anclaje (anchor chairs)

Ambos elementos trabajan de forma integrada para evitar el levantamiento, deslizamiento o vuelco del tanque, conforme a los requisitos establecidos en la Sección 5.12 de API 650 y en sus anexos

2 Pernos de anclaje

2.1 ¿Qué son y para qué se usan?

Los pernos de anclaje son elementos de acero embebidos en la cimentación de concreto, diseñados para vincular el tanque a la fundación a través de las sillas de anclaje. Su función principal es resistir las fuerzas de levantamiento (Uplift, U) y transferir los momentos de volcamiento y esfuerzos de tracción generados por cargas externas, asegurando que el tanque permanezca estable frente a condiciones de viento, sismo o presión interna.

Los pernos de anclaje se requieren cuando el tanque —considerando su propio peso y el del producto almacenado— no es capaz de resistir las fuerzas de levantamiento o los momentos de volcamiento, que lo harían estructuralmente inestable bajo las siguientes condiciones:

Viento (Sección 5.11.2): cuando la presión sobre la pared y la succión en el techo generan momentos de volcamiento o fuerzas de levantamiento que exceden el peso total del tanque.

Sismo (Anexo E): cuando las cargas sísmicas inducen momentos de volcamiento que provocan separación parcial del fondo respecto a la fundación o comprometen la estabilidad global del tanque.

Presión interna (Anexo F): cuando la presión de diseño interna genera fuerzas de levantamiento que no pueden ser contrarrestadas por el peso del tanque y el fluido almacenado.

Además, API 650 contempla combinaciones de carga que pueden agravar los efectos de levantamiento y vuelco, tales como:

Viento + Presión interna, que actúan simultáneamente generando mayores tensiones de tracción en los anclajes.

Sismo + Presión interna, que combinan el momento sísmico con la fuerza de presión interna, reduciendo la resistencia efectiva al volcamiento.

En estos casos, el diseño de los pernos de anclaje debe considerar la condición más desfavorable de carga combinada, evaluando la capacidad de los pernos, las sillas de anclaje y la fundación para resistir las solicitaciones resultantes y garantizar la estabilidad estructural del tanque.

Asimismo, los pernos pueden ser exigidos por especificación del comprador o normativa local, incluso cuando el análisis estructural no indique inestabilidad, como medida preventiva de seguridad adicional.

2.2 Especificaciones de materiales para pernos de anclaje (según API 650 — Sección 4.7 y 5.12)

A menos que se especifique lo contrario en la Hoja de Datos del tanque, los pernos de anclaje deberán cumplir los siguientes requisitos:

Material:

o Barra redonda conforme a ASTM A36, roscada y galvanizada, o

o Pernos conforme a ASTM F1554 Grado 36 o 55, galvanizados.

Tuercas: Hexagonales pesadas galvanizadas.

Restricciones:

o No se permite soldar en pernos galvanizados.

o No se permiten pernos con límite elástico mínimo superior a 55 ksi.

Esfuerzos admisibles: Según Tablas 5.20a y 5.20b de API 650.

Cálculo: Basado en el área neta de la raíz de la rosca o el diámetro corroído (el menor).

Diámetro mínimo corroído: 25 mm (1 in).

Corrosión Admisible (CA): Definida por el comprador (usualmente no requerida en pensó de anclaje galvanizados).

Sistema de retención: Puede incluir ganchos o placas terminales para garantizar el anclaje efectivo.

2.3 Separación, cantidad y diámetro de pernos de anclaje

De acuerdo con la API Standard 650 (2025), Secciones 5.12.3, 5.12.6 y 5.12.7, la distancia máxima entre centros de los pernos de anclaje no debe exceder 3 m (10 ft), medida sobre la circunferencia exterior del casco. Esta limitación garantiza una distribución uniforme de las cargas de levantamiento y vuelco alrededor del perímetro del tanque y evita concentraciones locales de esfuerzo.

La norma establece además que todo tanque debe contar con al menos cuatro (4) pernos de anclaje distribuidos de manera equidistante. A partir del diámetro del tanque (D) y de la separación máxima permitida, se puede estimar el número mínimo de pernos mediante la relación:

Nmin ≥ [π D/3 m] o Nmin ≥ [π D/10 ft]

donde Nmin, es el número mínimo de pernos y la separación se redondea hacia arriba para asegurar una distribución simétrica.

El diámetro mínimo corroído de los pernos debe ser 25 mm (1 in), conforme a API 650 sección 5.12.6. El diámetro final se determina verificando que la fuerza de tracción por perno (Fₐ), calculada bajo la combinación de cargas más desfavorable —viento (Sección 5.11), sismo (Anexo E) y presión interna (Anexo F)—, no exceda el esfuerzo admisible de tracción indicado en las Tablas 5.20a y 5.20b.

El área resistente se calcula sobre el área neta en la raíz de la rosca o el diámetro corroído, el que resulte menor.

Debe mantenerse un equilibrio adecuado entre el número y el diámetro de los pernos de anclaje:

Un mayor número de pernos reduce la carga individual y las tensiones locales en el primer anillo del casco.

Pernos de mayor diámetro transmiten mayores esfuerzos a la pared, pudiendo requerir aumentar el espesor de las planchas del primer curso para absorber las tensiones inducidas y evitar deformaciones locales.

Aunque la norma no define un diámetro máximo, en la práctica los programas de diseño y las recomendaciones de los fabricantes establecen límites de hasta 3" (76 mm), y en casos especiales hasta 4" (102 mm), dependiendo de la configuración de las sillas de anclaje, la fundación, y las cargas de diseño.

Regla práctica de diseño:

Calcular Nmin con una separación máxima de 3 m (10 ft).

Evaluar las cargas de levantamiento y vuelco → determinar la tracción por perno (Fₐ).

Seleccionar un diámetro ≥ 1" que cumpla las tensiones admisibles.

Si no se cumple, aumentar la cantidad de pernos antes de incrementar el diámetro, para evitar penalizar la pared inferior del tanque.

Seleccionar a criterio del diseñador la mejor opción de número y diámetro de pernos de anclaje.

2.4 Montaje (5.12.12)

Todos los pernos de anclaje deben apretarse de manera uniforme hasta alcanzar una condición de apriete firme (“snug-tight”), definida como el contacto completo de la tuerca con la placa superior de la silla de anclaje, seguido de un giro adicional máximo de 1/8 de vuelta con llave. Este procedimiento asegura una correcta sujeción de las roscas sin generar una precarga excesiva que pueda producir deformaciones locales en la pared del tanque.

Para evitar el aflojamiento de las tuercas durante la operación, deben aplicarse medidas de aseguramiento mecánico, tales como:

Deformación de las roscas expuestas (peening), que consiste en martillar o golpear suavemente el extremo del perno o las roscas visibles para impedir que la tuerca gire libremente.

Uso de contratuercas o tuercas de seguridad (locking nuts).

Punteado o soldadura ligera (tack welding) de la tuerca a la silla de anclaje.

Estas medidas garantizan la integridad a largo plazo del sistema de anclaje, especialmente frente a cargas cíclicas, vibraciones o expansiones térmicas.

2.5 Longitud y diseño del empotramiento

La longitud de empotramiento y el diseño del anclaje de los pernos en la cimentación no están definidos por la norma API Standard 650. Estos aspectos son responsabilidad del ingeniero civil o estructural encargado del diseño de la fundación del tanque, quien debe considerar factores como la capacidad portante del suelo, la resistencia y espesor del concreto, la disposición del refuerzo y los criterios de anclaje estructural aplicables.

Por lo tanto, las especificaciones del proyecto deben indicar claramente que el diseño del empotramiento y retención en el concreto —incluyendo la longitud, tipo de anclaje y sistema de retención (ganchos o placas terminales)— será definido por el ingeniero civil o estructural, garantizando una integración adecuada entre el tanque y su base de soporte.

3 Sillas de anclaje

3.1 ¿Qué son y cómo funcionan?

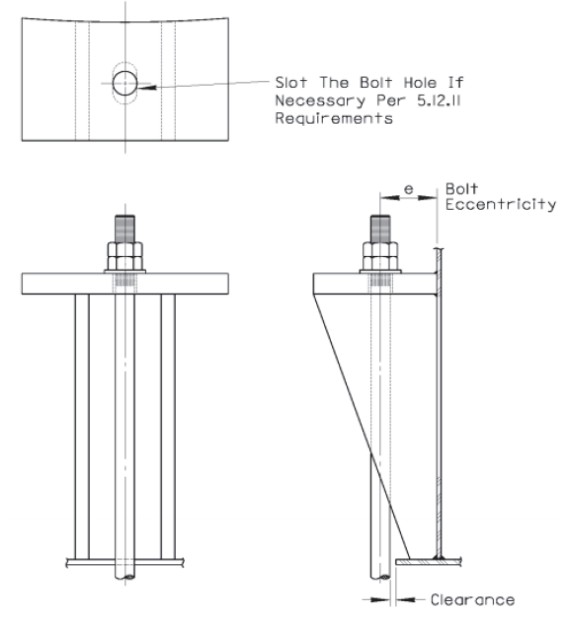

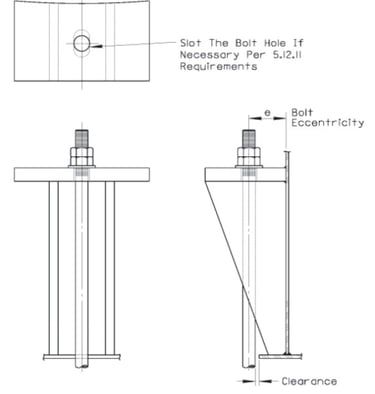

Son ensambles rigidizados soldados a la pared del tanque, con una placa superior perforada para alojar el perno de anclaje. Su función es:

Distribuir las cargas de los pernos hacia la pared del tanque.

Prevenir concentraciones de esfuerzos que puedan dañar la plancha de pared.

Permitir rotación y deflexión de la pared bajo cargas extremas.

Asegurar compatibilidad térmica, usando ranuras para absorber dilatación radial del tanque..

Silla de Anclaje

3.2 Requisitos de diseño (5.12.7–5.12.11)

El diseño de las sillas de anclaje tiene un papel fundamental en la estabilidad de los tanques de almacenamiento construidos bajo la norma API Standard 650, ya que estas piezas son las encargadas de transferir las fuerzas de levantamiento y momentos de volcamiento desde los pernos de anclaje hacia la pared del tanque. Por esta razón, su geometría, rigidez y forma de conexión deben cumplir criterios normativos precisos para garantizar un comportamiento estructural seguro.

De acuerdo con la Sección 5.12.7 del API 650, los pernos de anclaje deben conectarse a la pared del tanque mediante sillas de anclaje rigidizadas o anillos de anclaje, con un tamaño y altura suficientes para permitir su instalación, inspección y protección anticorrosiva. La altura debe mantenerse lo más baja posible para reducir los momentos locales que se generan en el casco del tanque.

La norma reconoce como procedimiento de diseño aceptado el publicado por el AISI – Steel Plate Engineering Data, Volumen 2, Parte 5 (“Anchor Bolt Chairs”), el cual define las proporciones típicas y los métodos de cálculo para estas estructuras. Los elementos de la silla (placas, rigidizadores, soldaduras y top plate) deben diseñarse según la especificación AISC 360 bajo el método de esfuerzos admisibles (ASD).

Para las condiciones de viento o sismo, el API 650 permite incrementar los esfuerzos admisibles en un 33 %, siempre que ambos fenómenos no se combinen en el mismo caso de carga (Sección 5.12.9).

La verificación de los esfuerzos locales en la pared del tanque debe hacerse comparando los valores obtenidos con los límites de las Tablas 5.20a y 5.20b del API 650, asegurando que las tensiones de tracción y compresión no superen los valores permitidos (Sección 5.12.10).

Cuando se requiera un análisis más detallado, especialmente en configuraciones no estándar o con cargas elevadas, puede emplearse un análisis avanzado conforme a la Sección VIII, División 2, Parte 5 del ASME, que permite evaluar las tensiones locales mediante métodos numéricos o elementos finitos (Sección 5.12.8).

En resumen, las sillas de anclaje deben combinar resistencia, rigidez y facilidad de mantenimiento, asegurando la correcta transmisión de esfuerzos sin comprometer la integridad de la pared.

Un diseño equilibrado, basado en las referencias del AISI, AISC y ASME, garantiza que el sistema de anclaje cumpla con los requerimientos de seguridad estructural, durabilidad y confiabilidad exigidos por el API 650.

3.3 Ubicación y Soldadura de las Sillas de Anclaje (Sección 5.8.1.2a)

De acuerdo con la Norma API Standard 650 (2025), Sección 5.8.1.2a, el borde del cordón de soldadura que fija cualquier accesorio estructural permanente —incluyendo sillas de anclaje, ménsulas o soportes— debe cumplir con las siguientes distancias mínimas respecto a las uniones soldadas del casco:

No menor de 150 mm (6 in.) respecto a cualquier junta vertical a tope.

No menor de 75 mm (3 in.) respecto a cualquier junta horizontal a tope.

Las soldaduras pueden cruzar las juntas a tope únicamente cuando sean continuas y estén orientadas con un ángulo mínimo de 45° respecto a la junta principal.

Estos requerimientos de separación evitan la superposición de soldaduras, distorsiones térmicas y concentraciones de esfuerzo cerca de las uniones estructurales primarias del casco. De esta forma, se asegura que accesorios estructurales como las sillas de anclaje no comprometan la integridad de las soldaduras críticas del tanque.

Mantener estas distancias también facilita la inspección y los ensayos no destructivos (END) tanto de las soldaduras principales del casco como de las uniones de los accesorios, tanto durante la fabricación como a lo largo de la vida en servicio del tanque.

4. Conclusiones

Los pernos y sillas de anclaje constituyen un sistema estructural integrado de seguridad en los tanques diseñados conforme al API 650:

Los pernos de anclaje aseguran el tanque a la fundación, evitando su levantamiento o volcamiento.

Las sillas de anclaje garantizan la transferencia adecuada de las cargas al casco del tanque, evitando sobreesfuerzos locales y permitiendo la expansión y contracción térmica.

El diseño del empotramiento y anclaje en el concreto corresponde al ingeniero de fundaciones, mientras que el API 650 establece los requisitos mínimos sobre disposición, esfuerzos admisibles, distancias a soldaduras y verificación de esfuerzos locales en el casco.

En conjunto, estos elementos son esenciales para la estabilidad del tanque frente a cargas externas (viento, sismo, presión interna) y para garantizar su confiabilidad estructural y desempeño a largo plazo.

Detalles

INGENIERÍA

info@aceinteca.com

WhatsApp +58 416 6289796

© 2024. All rights reserved.

Información técnica sobre equipos para tanques cortesía de World Bridge Industrial Co. Ltd.

Información técnica sobre dispositivos de protección de tanques cortesía de Korea Steel Power Corp

Información técnica sobre tanques atornillados cortesía de Center Enamel

Escaleras Rodantes para Techos Flotantes

Techos Suspendidos pra tanqeus Refrigerados

Accesorios para Tanques Atornillados